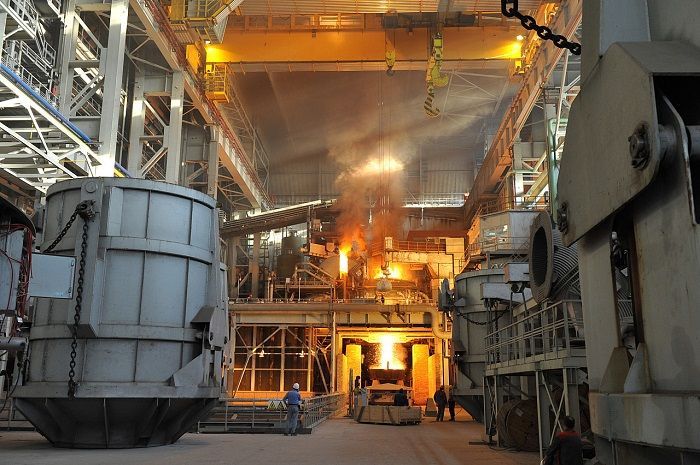

Непрерывный процесс улучшений — один из постулатов корпоративной практики "Тагмета" // Фото: tagmet.tmk-group.ru

Поделиться

В 2022 году предприятие решило усовершенствовать процесс, приняв участие в национальном проекте «Производительность труда», оператором которого в Ростовской области является региональное Агентства инноваций, на базе которого и создан РЦК.

Поделиться

Сталеплавильная печь на "Тагмете" // Фото: big rostov«С "Тагметом" было легко работать, отмечает Игорь Колосков. — Его сотрудники видят свои слабые стороны и нацелены на поиск потерь на предприятии. Им не нужно было объяснять как, например, влиять на рост производительности труда за счет снижения себестоимости продукции. Они знают, что это работает. Тем не менее, у них есть куда развиваться в этом направлении. Ключевой проблемой на заводе была проблема простоев, а также недобор кадров на отдельных участках. Мы декомпозировали весь процесс на составные части и занимались каждой по отдельности. Оптимизировать эту работу помогало наличие собственной Корпоративной системы улучшений».

Непрерывный поток улучшений

По словам директора по производству «Тагмета» Дмитрия Левченко, основные задачи, которое ставит перед собой предприятие, касаются совершенствования управления производством.«Мы применяем лучшие практики Трубной металлургической компании (ТМК), в состав которой входит завод, и повышаем уровень развития бережливого производства и энергетической эффективности, модернизируем оборудование. Кроме того, мы постоянно работаем над повышением квалификации персонала», — передала «Эксперту Юг» слова Дмитрия Левченко пресс-служба «Тагмета». Для решения всех этих задач на уровне ТМК есть необходимые современные инструменты, реализуется целый ряд проектов, созданы рабочие группы – это комплексный подход.

В части технологий бережливого производства на предприятии работают по методологии Lean Six Sigma (американо-японская система шести сигм, методика настройки бизнес-процессов на снижение всех типов дефектов, потерь и издержек). Сейчас реализовано более 200 проектов Lean Six Sigma, которые принесли существенный экономический эффект.

«Самое главное, мы добились того, что в каждой службе предприятия работают специалисты, прошедшие обучение по курсу технологий бережливого производства», — отметил г-н Левченко.

Обучение первых специалистов «Тагмета» по этой программе состоялось в 2011 году, а год спустя вТМК была создана собственная Корпоративная система улучшений. С 2013 года началось построение системы бережливого производства и планомерное вовлечение персонала в проектную деятельность, через реализацию проектов «5S+1», «TPM», «SMED». В 2015 году началось обучение бизнес-тренеров, на предприятиях появилась система корпоративного обучения. В 2020 году создана система развития производственной системы ТМК. Сейчас разрабатывается программа развития производственной системы компании до 2024 года.

«В пилотном проекте мы объединили наши методологии и интегрировали в свою производственную систему лучшие практики партнеров, — отметил г-н Левченко. — Сейчас этот проект вышел на вторую фазу — поддержания».

Нацпроект позволил «Тагмету» объединить «бережливые» практики

С марта 2022 года на предприятии работают над масштабным проектом повышения производительности труда совместно с Региональным центром компетенций (РЦК) Ростовской области. В рамках первого этапа реализован пилотный проект по увеличению выпуска муфт на производственном участке муфтовопрокатного цеха. Целью было снижение простоя и улучшение качества продукции. Также работали над сокращением времени передачи заготовки с одного станка на другой, учитывали расходный коэффициент металла, который был заложен в обработке проточной заготовки к нарезанной.Поделиться

Директор по производству «Тагмета» Дмитрий Левченко // Фото: "Тагмет"«Остаток муфтовой заготовки, который раньше выбрасывался, мы начали повторно использовать в производстве, — отметил Дмитрий Левченко. — Иными словами, мы комплексно и всесторонне подошли к улучшению производственного процесса. В ходе совместной работы с РЦК мы оценили их отлаженную систему, новые наработки. В частности, полезной оказалась так называемая декомпозиция (детализация, наглядное разделение) целей, пригодился и опыт РЦК на других предприятиях Ростовской области. Поэтому мы высоко ценим эту совместную работу — что-то мы у них взяли, а что-то и они почерпнули у нас».

Поделиться

У предприятия огромный парк оборудования // Фото: donland.ruУ предприятия огромный парк оборудования, чаще всего здесь сталкивались с простоями. Проблема была актуальна для муфтопрокатного цеха.

«В процессе реализации проекта по повышению производительности труда мы декомпозировали весь производственный процесс и всесторонне рассмотрели проблему потерь., — говорит г-н Левченко. — В результате нашли эффективные решения и прописали их в своих нормативных документах. Вопрос с потерями на нашем предприятии считаю решенным».

Процесс улучшений не останавливается. В начале 2023 года, например, на «Тагмете» собираются провести очередную ревизию всех производственных процессов и наметить следующие перспективные участки для улучшений и оптимизации. Это станет частью новой программы развития производственной системы до 2024 года.

«Совершенствование – это процесс, который не должен останавливаться никогда, — отмечает Дмитрий Левченко. — На текущий момент все производственные площадки так или иначе участвуют в проектах внедрения бережливого производства. Проекты «5S+1» развиваются также и в офисах».

Особенность предприятия в том, что улучшения затрагивают не только производственный, но и социальный процесс. Переоборудовали, например, комнаты приема пищи, организовали их ближе к рабочим местам.

Процессом улучшений заняты все сотрудники

Сейчас весь коллектив предприятия погружен в процесс повышения производительности труда. Им прониклись все – начиная от сортировщиков и резчиков до руководителей цеха. Участие принимали не только технологи, но и ремонтный персонал, электрослужба, механослужба, отдел труда. Ежегодно на «Тагмете» проводится аудит производственной системы предприятия, который включает опрос рядовых сотрудников. Сейчас опросы показывают, что вовлеченность работников предприятия в бережливое производство с каждым годом растет.Успехи в этой сфере отражаются и на вознаграждении сотрудников.

Металлургические производство в России относится к числу передовых по техническому оснащению и внедрению новых технологических процессов. На «Тагмете» отмечают, что запрос на высококвалифицированные кадры в отрасли остается высоким, поэтому не все вакансии заполняются своевременно. На предприятии реализуются комплексные программы привлечения и подготовки персонала. Этим занимается Корпоративный университет ТМК2U, а начиная с этого года, «Тагмет» присоединился к реализации всероссийского проекта «Профессионалитет». При содействии «Тагмета» в Ростовской области сформирован образовательный кластер по направлению «Металлургия», в котором участвует три профессиональных учебных заведения, студенты которых будут стажироваться и обучаться и на площадке завода. Таким образом, потенциальные сотрудники предприятия смогут освоить, в том числе, и технологии бережливого производства.

Партнеры проекта:

Поделиться